Tasarımın Kapsamı

“Sac metal şekillendirme projelerinde tasarım aşaması, projenin tüm yapı taşlarını oluşturan en kritik süreçtir. CAD modelinin hazırlanması değil; aynı zamanda üretim hattı planlaması, kalıp konfigürasyonu ve proses akışının tasarlanması bu kapsamda İyi bir tasarım yalnızca kalitenin değil, aynı zamanda üretim güvenliğinin ve sürdürülebilirliğinin temelini oluşturur.”

✔️ 3D Proses Tasarımı + Kalıp Tasarımı birlikte yürür ve birbirini tamamlar.

✔️ Tasarım; üretilebilirliği garanti altına alırken, kalite, maliyet ve verimlilik hedeflerinin de temelini oluşturur.

Tasarımın Mühendislikteki Rolü

Tasarım aşaması; fikirden üretime geçişin ilk adımıdır.

Bu aşamada yapılan hatalar; ilerleyen süreçlerde maliyet artışı, kalite problemleri ve üretim kayıpları olarak geri döner.

Bu nedenle:

✅ Doğru mühendislik yaklaşımı,

✅ Detaylı planlama,

✅ Ve risk analizleri tasarım aşamasının ayrılmaz parçalarıdır.

Tasarım Aşamasında Kritik Parametreler

- Üretilebilirlik: Parçanın teknik açıdan üretilebilir olması

- Optimizasyon: Maliyet ve malzeme verimliliği sağlamak

- Dayanıklılık & Uzun Ömür: Kalıpların sağlamlığını ve bakım kolaylığını güvence altına almak

- Ergonomi & İş Güvenliği: Hattın operatörler için güvenli ve sürdürülebilir olması

- Risk Analizi: Olası darboğazların ve üretim risklerinin önceden tespiti

3D Proses Tasarımı

Proses Tasarımının Amacı

Simülasyon çıktılarının ardından gerçekleştirilen 3D proses ve metot tasarımı, kalıp üretim sürecinin en kritik ve belirleyici aşamasıdır. Bu adım, yalnızca üretime geçişin değil, aynı zamanda tüm üretim hattının verimlilik, ergonomi ve sürdürülebilirlik açısından mükemmelleştirilmesini sağlar.

Amaç:

✅ Üretim hattında süreklilik, verimlilik ve güvenlik sağlamak.

✅ Kalıp ve ekipmanların doğru yerleşimi ve konfigürasyonu.

✅ Tüm hattın dijital ortamda doğrulanması ve risklerin önceden tespit edilmesi.

Hat Konfigürasyonu & Yerleşim

Bu aşamada;

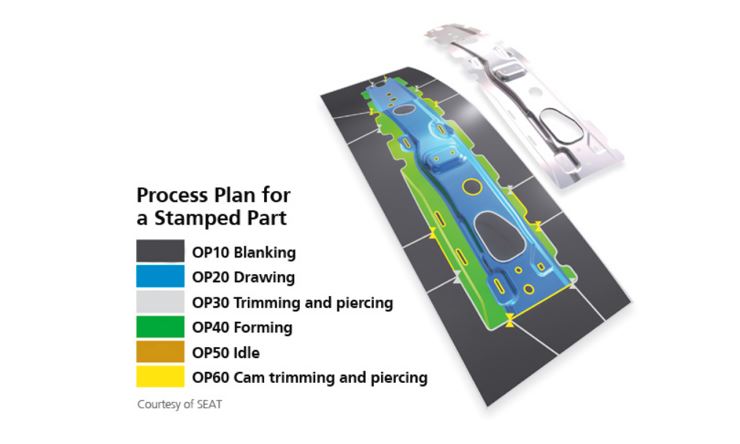

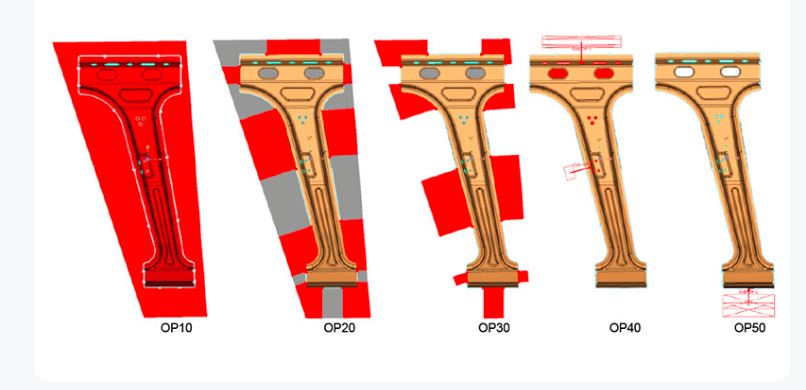

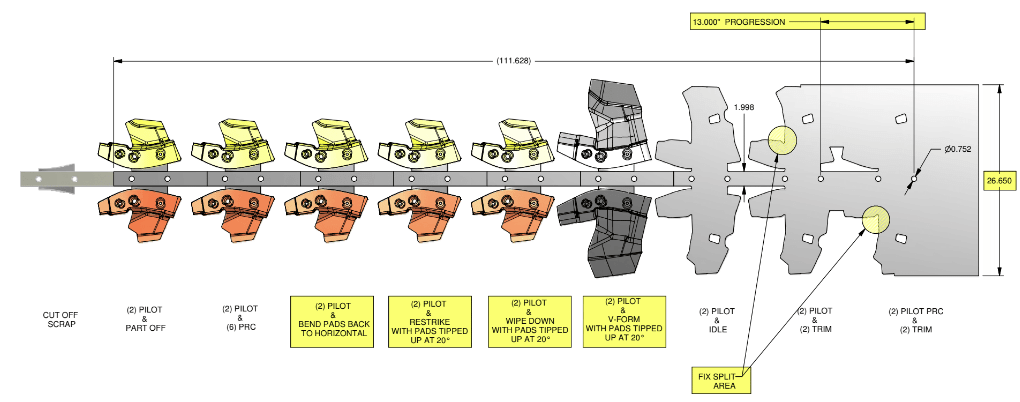

- Transfer hatları, tandem presler ve progresif hatlar analiz edilir.

- Kalıpların pres üzerindeki dizilimi ve parçanın her istasyondaki hareketi detaylandırılır.

- Alan kullanımı, pres kapasitesi ve üretim sıklığı göz önünde bulundurularak optimum yerleşim sağlanır.

Ergonomi ve İş Güvenliği

Sadece makine performansı değil;

✔️ Operatör ergonomisi,

✔️ Erişilebilirlik ve güvenlik önlemleri de proses tasarımının ayrılmaz parçalarıdır.

Amaç; iş kazalarını önlemek ve operatör verimliliğini maksimuma çıkarmaktır.

Risk ve Darboğaz Analizi

Her üretim hattı kendine özgü zorluklar barındırır:

- Parçanın hassas bölgelerinde buruşma, yırtılma riskleri

- Proses akışında darboğaz oluşturabilecek istasyonlar

- Ekipman uyumsuzluğu ve zaman kayıpları

Tüm bu riskler, dijital simülasyonlarla önceden tespit edilir ve proses akışına müdahale edilerek iyileştirilir.

Mühendislikteki Katkısı

3D proses tasarımı;

✅ Üretim sahasında yaşanacak sorunları önceden çözer,

✅ Hattın güvenli ve verimli işlemesini sağlar,

✅ Operasyonel maliyetleri düşürür ve kalite standardını güvence altına alır.

Bu süreç; dijital doğrulama ile sahadaki mükemmel uyumun anahtarıdır.

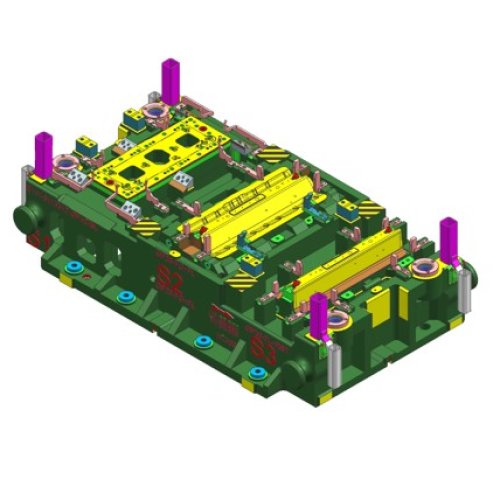

Kalıp Tasarımı

Sac metal şekillendirme süreçlerinde fiziksel çıktıya dönüşen en kritik adım, kalıp tasarımıdır. MTE-FORM bu aşamada mühendislik doğruluğu, üretim verimliliği ve maliyet optimizasyonunu merkeze alır. Tasarım yaklaşımımız; hem simülasyon çıktıları hem de saha tecrübeleriyle şekillenerek, ilk denemede başarı ve uzun vadeli kullanım garantisi sağlar.

Kalıp Tasarımının Kapsamı

Kalıp tasarımı, sac metal şekillendirme süreçlerinde parçanın üretilebilirliğini doğrudan belirleyen en kritik aşamadır.

Bu aşamada:

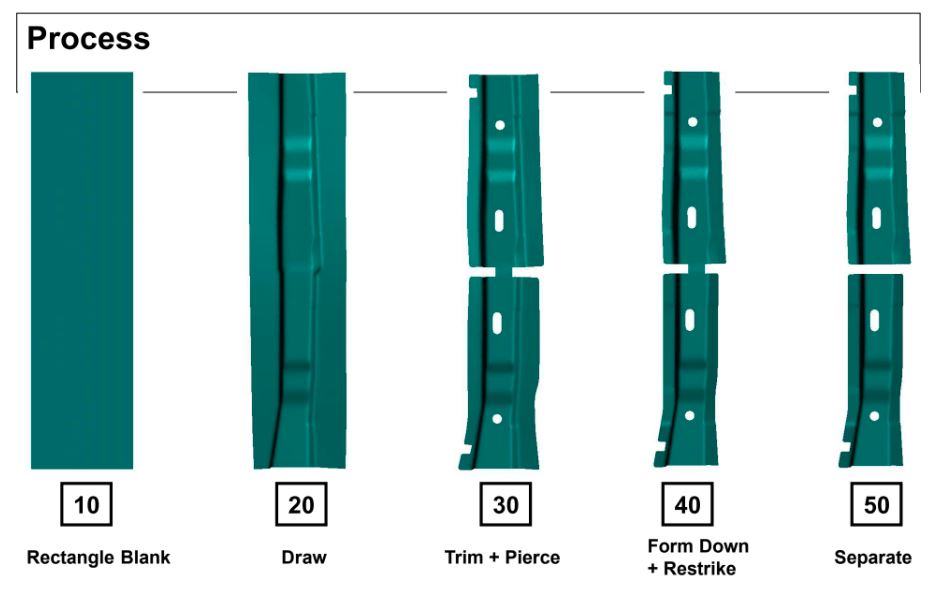

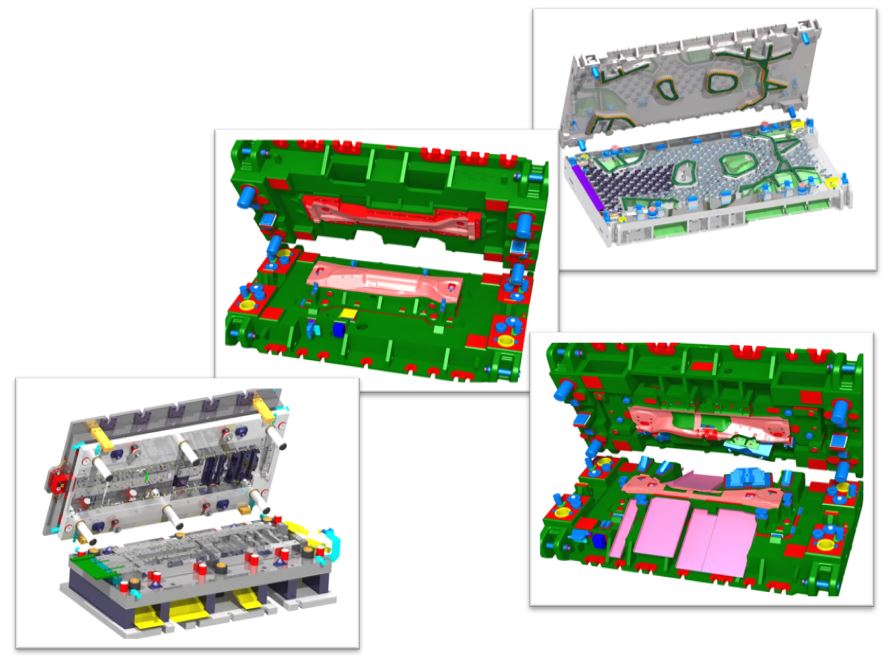

- Transfer, tandem, progresif ve kesme-açınım kalıpları tasarlanır,

- Parçanın geometrisine uygun şekillendirme stratejileri geliştirilir,

- Kalıp ömrü, bakım kolaylığı ve üretim verimliliği gözetilir.

✔️ Tasarım; optimum sac akışı, doğru bağlama yüzeyleri, işleme kolaylığı ve dayanıklılığı bir arada sunmalıdır.

Her kalıp tasarımı şu kapsamda detaylandırılır;

- Kalıp Mühendislik Stratejileri: Parça geometrisi, malzeme türü ve proses gereksinimlerine göre en uygun şekillendirme metodolojisi belirlenir; böylece hem mekanik hem de üretimsel başarı hedeflenir.

- Yüzey Kalitesi ve Dayanıklılık Planlaması: Kalıp yüzeylerinin aşınma direnci, kaplama gereksinimleri ve yüzey pürüzlülüğü optimize edilerek; uzun ömürlü ve düşük bakım gerektiren kalıp çözümleri geliştirilir.artırılır.

- Talaşlı imalat uyumluluğu: Tüm tasarımlar üretim hattına uygun şekilde hazırlanır; CNC işleme, taşlama ve montaj süreçleriyle %100 uyumluluk sağlanır.

- Montaj ve deneme aşamaları: Kalıp tasarımında hata önleyici önlemler alınır; ilk denemede başarı hedeflenir.

Kalıp tasarımı; yalnızca bir üretim aracı değil, projenin başarısını belirleyen stratejik bir mühendislik ürünüdür.

👉 Mühendislik Vurgusu:

MTE-FORM tasarımlarında odak noktamız; uygulanabilir, standardize ve sürdürülebilir kalıp çözümleri sunarak üretim hattının verimliliğini maksimuma çıkarmaktır. Böylece yalnızca üretim değil, bakım, onarım ve uzun vadeli performans açısından da avantaj sağlanır.

Mühendislik Katkıları:

- Uygulanabilir ve üretime hazır kalıp yapıları

- Prosesle uyumlu ve optimize edilmiş çözümler

- Minimum malzeme ve işçilik ihtiyacı

- Yüksek doğrulukta talaşlı imalat ve deneme süreçleri

- Hata önleme ve ilk denemede başarı

👉 Sonuç: Zaman ve maliyet avantajı sağlayan, uzun ömürlü kalıp çözümleri.

Kalıp tasarımı; yalnızca bir üretim aracı değil, projenin başarısını belirleyen stratejik bir mühendislik ürünüdür.

Kalıplar

Sac metal şekillendirme süreçlerinde kullanılan kalıplar; parçanın geometrisi, üretim hacmi ve proses gereksinimlerine göre farklı türlerde sınıflandırılır.

Proses Tipine Göre Kalıplar

- Transfer Kalıpları

Parçalar, üretim hattında otomatik olarak taşınır; yüksek hacimli ve karmaşık parçalar için idealdir. - Tandem Kalıplar (Manuel)

İstasyonlar arasında parçalar manuel taşınır; küçük-orta hacimli üretimlerde yaygın. - Tandem Kalıplar (Robotlu)

Robot entegrasyonu ile taşımalar otomatik yapılır; yüksek verim sağlar. - Progresif Kalıplar

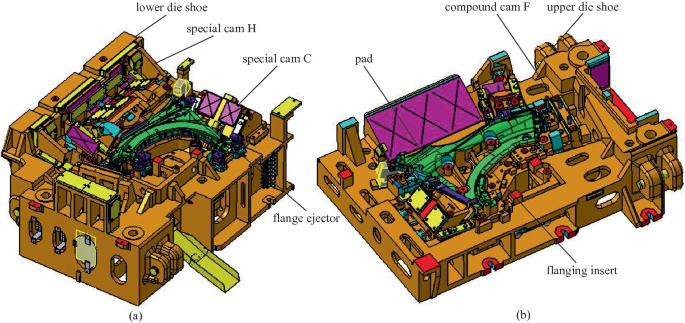

Her pres vuruşunda birden fazla işlem yapılır; küçük ve seri parçalar için hızlı üretim sağlar. - Compound (Bileşik) Kalıplar

Tek vuruşta kesme, bükme ve şekillendirme yapılır; özellikle küçük parçalarda kullanılır. - Line Die (Hat Kalıpları)

Pres hattında ardışık istasyonlarda kullanılan kalıp dizileridir; çoğunlukla tandem proseslerde yer alır.

İleri Teknoloji Kalıp Sistemleri

- Hot Forming (Sıcak Şekillendirme) Kalıpları

Isıtılmış sac ile yüksek dayanımlı parçalar üretilir; otomotiv güvenlik parçalarında yaygın. - Hidroforming Kalıpları

Yüksek basınçlı sıvılarla şekillendirme yapılır; karmaşık geometrilerde mükemmel yüzey sağlar. - Innovative Hyperbolic Metal Forming

Gelişmiş şekillendirme yöntemleri; enerji tasarrufu ve hassasiyet sağlar. - Roll Forming Kalıpları

Uzun parçalar için sacın adım adım bükülmesini sağlar; genellikle profil üretiminde kullanılır. - Servo Pres Kalıp Sistemleri

Hassas, dijital kontrollü presleme sunar; yüksek doğruluk sağlar. - Patchwork Blanking Kalıpları

Farklı kalınlıklardaki sac parçalarının birleşimini sağlar; çok bölgeli mukavemet için kullanılır.

İşlevine Göre Kalıplar

- Kesme & Trim Kalıpları

Şekillendirilmiş parçanın fazla bölgeleri hassas şekilde kesilir. - Bükme Kalıpları

Sacın belirli bölgeleri istenilen açıya getirilir. - Form Verme Kalıpları

Parçaya nihai geometrisi kazandırılır. - Restrike (Düzeltme) Kalıpları

Önceki adımlarda oluşan deformasyonları düzeltir. - Derin Çekme Kalıpları

Yüksek derinlikli parçalar için sacın kontrollü akışını sağlar. - Hemming (Kenar Kıvırma) Kalıpları

Kenarların kıvrılarak birleştirilmesini sağlar; özellikle kaporta parçalarında. - Delme & Pencere Kalıpları

Parça üzerinde delik açma ve kesit oluşturma işlemleri için. - Flanging (Flanş Açma) Kalıpları

Sac kenarlarını dik kaldırma veya flanş oluşturma için kullanılır. - Coining (Sıkıştırma) Kalıpları

Yüksek basınçla hassas şekil verme veya kabartma yapılır. - Blank Kalıpları

Sacın nihai şekillendirme öncesi ilk kesme işlemleri için kullanılır. - Kamalı Kalıplar (Kamlı Kalıplar)

Karmaşık şekillendirme işlemlerinde kullanılır; kam mekanizmaları sayesinde kesme, bükme veya form verme gibi işlemleri yatay veya açılı hareketlerle gerçekleştirir. Örnekler: Kamlı Kesme, Kamlı Form Verme, Kamlı Bükme Kalıpları. - Prototip Parça Kalıpları

Seri üretim öncesi parçaların test edilmesi amacıyla tasarlanır; parça doğrulama ve proses geliştirme için kullanılır.