Üretimde Mükemmelleştirme ve Sürekli İyileştirme

“Sac metal şekillendirme endüstrisinde gerçek başarı yalnızca üretim aşamasıyla değil, süreçlerin sürekli olarak analiz edilmesi ve iyileştirilmesiyle mümkündür.” Optimizasyon; parçanın ilk analizinden seri üretime kadar her aşamada kaliteyi ve proses güvenliğini artırmak için uygulanır.

Optimizasyon: Mühendislikte Sürekli Gelişim

Optimizasyon, yalnızca mevcut üretim sorunlarını çözmekle kalmaz; parçanın ve sürecin mükemmelleştirilmesini sağlayan sürdürülebilir bir iyileştirme yaklaşımıdır. Amaç;

✅ Üretilebilirliği artırmak,

✅ Kalite risklerini ortadan kaldırmak,

✅ Verimliliği maksimum seviyeye taşımaktır.

Bu disiplin, üretimin tüm yaşam döngüsü boyunca dinamik ve sürekli bir geliştirme süreci olarak ilerler.

Optimizasyonun Kapsamı

Sac metal şekillendirme süreçlerinde optimizasyon; fizibilite analizinden devreye alma ve seri üretim aşamasına kadar geniş bir alanı kapsar. Hedef; üretim güvenliği, kalite sürekliliği ve maksimum verimliliktir.

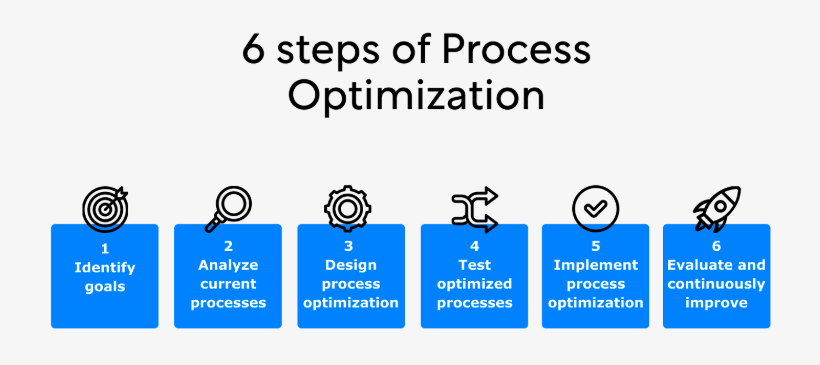

Süreç Adımları: Mükemmelleştirme Yol Haritası

Sac metal şekillendirme projelerinde başarı; yalnızca üretim yapılabilirliği ile değil, istikrarlı kalite ve proses güvenilirliği ile ölçülür. Optimizasyonun ana adımları:

Fizibilite Analizi:

Parçanın üretilebilirliğini etkileyen tüm faktörler değerlendirilir. Sac açınım (blank) tasarımı optimize edilerek malzeme kullanım verimliliği artırılır, maliyetler düşürülür ve proses riskleri en aza indirilir. Doğru fizibilite, tüm sürecin sağlam temeller üzerinde ilerlemesini sağlar.

Formabilite Analizi:

Sac malzemenin akış davranışı, çekme oranları, radyüsler ve anizotropi gibi kritik parametreler analiz edilir. Optimizasyon sayesinde yırtılma, buruşma ve geri yaylanma gibi riskler minimize edilir; böylece yüksek kalite standardı korunur.

Proses Tasarımı:

Üretim hattının akışı, istasyon sayısı ve pres seçimi yeniden değerlendirilir. Amaç; minimum kaynak kullanımı ile maksimum verimlilik sağlamak, aynı zamanda operatör ergonomisi ve üretim güvenliği için en uygun yapıyı kurmaktır.

Kalıp Tasarımı:

Sadece modülerlik değil; kalıp maliyetini düşürmek, talaşlı imalat süresini kısaltmak, bakım ve montaj kolaylığı sağlamak temel hedeflerdir. Dayanıklı ve uzun ömürlü bir yapı için tüm kalıp elemanları mühendislik titizliğiyle optimize edilir.

Kalıp Üretimi:

Doğru talaşlı imalat stratejisi belirlenerek CNC, taşlama ve tel erozyon gibi işlemler için optimum yol haritası oluşturulur. Hedef; hem kalite hem de maliyet/verim dengesidir.

Alıştırma & Devreye Alma:

Üretim öncesi yapılan tüm kalıp ayarları, alıştırma süreçleri ve hassas kontroller; seri üretime geçişte sorunsuz bir başlangıç sağlar. Bu aşama; kalite güvence ve hızlı devreye alma açısından kilit rol oynar.

Her aşama, süreç risklerini önlemek ve kaliteyi güçlendirmek için fırsatlar sunar.

Mühendislikteki Rolü

Optimizasyon; yalnızca hata çözmekle sınırlı kalmaz. Aynı zamanda:

- Üretim risklerini önceden minimize eder,

- Üretim hızını ve kaliteyi artırır,

- Maliyetleri ve fire oranlarını düşürür,

- Uzun vadeli üretim güvenilirliğini sağlar.

Bu süreç, mühendisliğin proaktif problem çözme ve sürekli iyileştirme misyonunun temel parçasıdır.

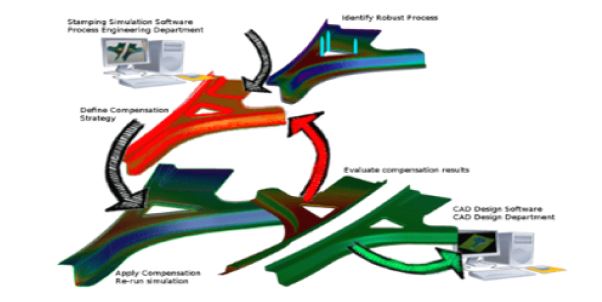

Dijital Optimizasyon: CAD & CAE Odaklı Çözümler

Dijital optimizasyon; fiziksel üretim başlamadan önce, kalıp ve parça geometrisinin doğrulanması ve iyileştirilmesini kapsar. Bu sayede üretim süreçleri önceden kontrol altına alınır.

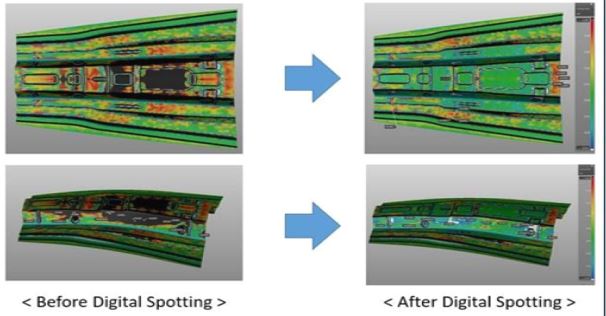

1️⃣ Dijital Alıştırma

Kalıp üretiminin son aşamalarında, pres altında yapılan alıştırma süresi üretim verimliliğini doğrudan etkiler. Dijital Alıştırma hizmetimizle:

- %50’e varan fiziksel alıştırma azalması sağlanır.

- Artırılmış temas yüzeyleri ile ilk denemede yüksek başarı oranı yakalanır.

- Zaman, işçilik ve enerji maliyetlerinde ciddi avantaj sağlanır.

- Pres ve ekipman ömrü uzatılır.

👉 Sonuç: Üretime geçiş süresi hızlanır, kalıp ömrü uzar ve toplam maliyetler minimize edilir.

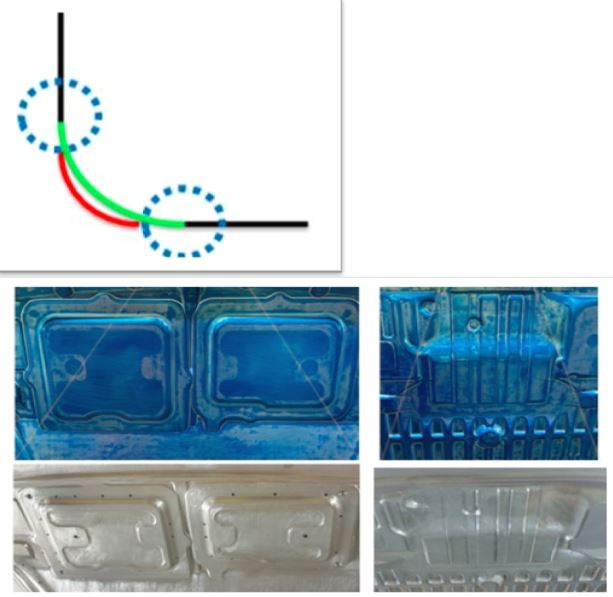

2️⃣ Radyüs Azaltma

Kalıplardaki dişi yüzeylerde kalan radyüsler bilgisayar ortamında küçültülerek alıştırma hassasiyeti artırılır. Bu yöntemle:

- CNC işleme ile manuel taşlama ihtiyacı ortadan kaldırılır.

- Alt-üst kalıp yüzeylerinde yüksek uyum sağlanır.

- İşçilik ve zaman tasarrufu elde edilir.

- Pres ve ekipman kullanım ömrü uzar.

👉 Avantaj: Daha hızlı devreye alma ve sürdürülebilir kalite güvencesi.

3️⃣ Tersine Mühendislik (Telafi Odaklı)

Üretim sonrası parçaların orijinal CAD verisi ile karşılaştırılarak ölçüm farklarının analiz edilmesi sürecidir. Hedef; geri yaylanma ve geometrik sapmaların telafi edilmesi.

- 3D optik tarama ve STL modelleme ile hassas analizler yapılır.

- Telafi yüzeyleri oluşturularak kalıp revizyonları gerçekleştirilir.

- İlk üretimde başarı oranı artırılır.

👉 Mühendislik Katkısı: Sürekli güncellenen kalıp verileriyle sürdürülebilir kalite güvence altına alınır.

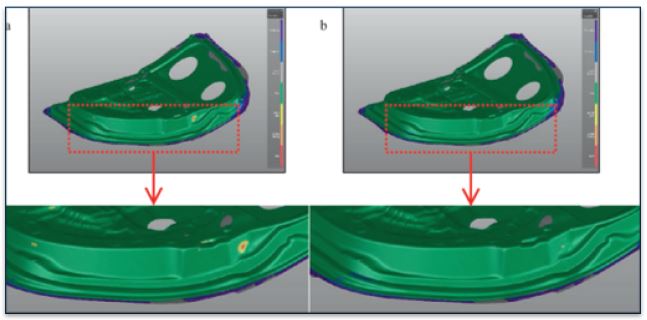

4️⃣ Tersine Mühendislik (Kalite Optimizasyonu Odaklı)

Üretim sonrası oluşan kalite problemlerinin kök nedenleri analiz edilerek kalıcı mühendislik çözümleri üretilir. Bu kapsamda:

- Kırışıklık, yırtılma, incelme ve trim hataları tespit edilir.

- Simülasyon çıktıları ile fiziksel parça karşılaştırmaları yapılır.

- Problemli bölgeler için düzeltici mühendislik önerileri geliştirilir.

- Kalıp ve proses parametreleri yeniden optimize edilir.

👉 Sonuç: Kalite problemleri minimize edilir, üretim güvenilirliği artar.

Mühendislikteki Rolü

Dijital çözümler sayesinde:

- Riskler önceden tespit edilir,

- Kalıp & parça revizyonları hızlanır,

- Hatalar minimize edilir,

- Üretim maliyetleri ve zaman kaybı azaltılır.

Bu süreçler, modern mühendisliğin hızlı, güvenilir ve verimli üretim hedeflerine doğrudan katkı sağlar.

🌐 MTE-FORM’un Mühendislik Yaklaşımı

Optimizasyonu sürekli mükemmelleştirme süreci olarak görüyoruz. Yalnızca simülasyon ve analizlerle değil; dijital doğrulama, fiziki süreçler ve ileri mühendislik yöntemleriyle parçaların ve üretim hatlarının her aşamasında kaliteyi en üst seviyeye çıkarıyoruz.

Her hizmetimiz;

✅ Teknik raporlar,

✅ 3D veri çıktıları,

✅ Ve sahada uygulanabilir çözüm önerileri ile desteklenir.

✅ Ve sahada uygulanabilir çözüm önerileri ile desteklenir.