Üretim Öncesi Mühendislik Güvencesi

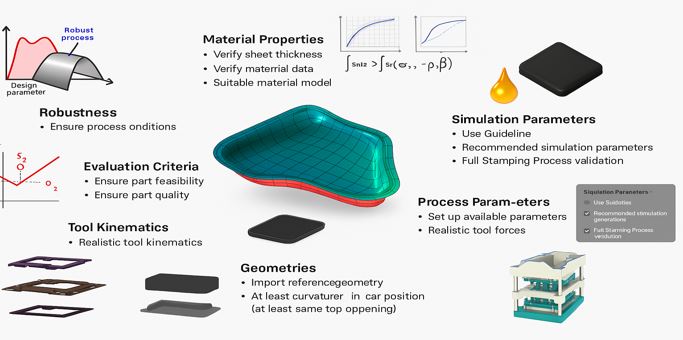

Sac metal şekillendirme süreçlerinde başarının anahtarı, üretim öncesinde yapılan doğru analizlerle belirlenir. Analiz; yalnızca parçanın şekillendirilme uygunluğunu değil, aynı zamanda malzeme davranışlarını, proses senaryolarını ve potansiyel üretim risklerini değerlendirir.

Bu sayfada; mühendislik analizlerinin temel rolü, uygulama alanları ve sac metal şekillendirme süreçlerine katkısı detaylandırılmaktadır. Amacımız, analiz aşamasının yalnızca bir adım değil; sürecin tümünü etkileyen kritik bir mühendislik disiplini olduğunu vurgulamaktır.

Mühendislikte Rolü ve Katkısı:

- Üretim öncesi tüm teknik detayların titizlikle gözden geçirilmesini sağlar.

- Malzeme seçiminden proses parametrelerine kadar tüm bileşenleri optimize eder.

- Olası hataları öngörerek hem kaliteyi artırır hem de maliyetleri düşürür.

- “Doğru mühendislik = Hatasız üretim” yaklaşımının temel taşıdır.

Sonuç ve Vurgusu:

Üretim öncesi yapılan sağlam analizler sayesinde;

✔️ Prototip gereksinimi azalır,

✔️ Seri üretimde sürpriz hatalar önlenir,

✔️ Ürün kalitesi ve proses stabilitesi güvence altına alınır.

Kapsam:

Analiz çalışmaları şunları kapsar:

- Fizibilite değerlendirmesi,

- Formabilite analizleri (akma eğrisi, FLC vb.),

- Simülasyon ve proses analizleri,

- Tersine mühendislik kontrolleri,

- Elastik geri yaylanma (springback) analizleri,

- Proses senaryolarının doğrulama ve optimizasyonu.

Bu sayfada; analizlerin mühendislik süreçlerindeki önemi, uygulama alanları ve sac metal şekillendirme süreçlerine katkısı detaylı olarak sunulmaktadır. Analiz aşaması yalnızca bir teknik kontrol değil; mühendislik sürecinin kalbidir.

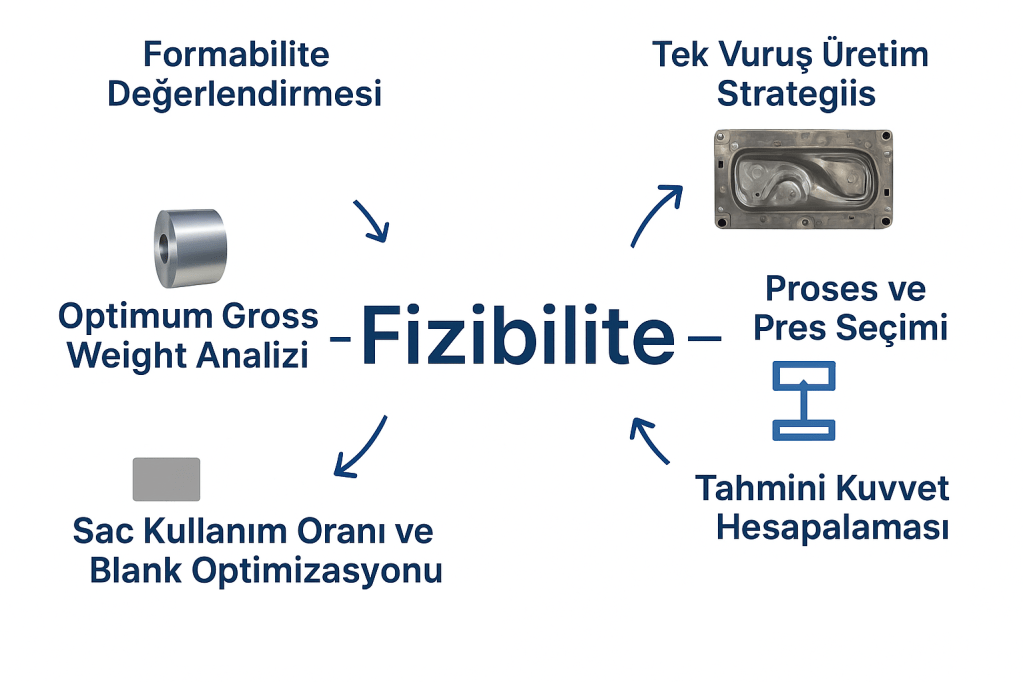

Fizibilite: Üretim Öncesi Riskleri Önleme Sanatı

Sac metal şekillendirme projelerinde başarının ilk ve en kritik adımı fizibilite analizidir. Bu analiz, teklif aşamasında referans parçaların üretilebilirliğini, mühendislik uygunluğunu ve ekonomik fizibilitesini detaylı şekilde değerlendirerek projenin teknik temelini oluşturur. Üretime geçmeden önce yapılan fizibilite; yalnızca parça formunun uygunluğunu değil, aynı zamanda malzeme davranışlarını, proses senaryolarını ve potansiyel riskleri kapsar.

Başarılı bir fizibilite süreci sayesinde; olası üretim sorunları daha en baştan öngörülür, gereksiz maliyetlerin ve hatalı yatırım riskinin önüne geçilir. Bu aşama, “doğru mühendislik → hatasız üretim” zincirinin ilk halkasıdır ve uzun vadede üretim başarısını doğrudan belirleyen stratejik bir adımdır.

Fizibilitenin Kapsamı:

- Formabilite Değerlendirmesi:

Parçanın şekillendirilebilirliği (akma eğrisi, uzama kapasitesi, FLC analizi) incelenir. Malzemenin proses içindeki davranışı öngörülür. - Optimum Gross Weight Analizi:

Parçanın toplam sac kullanım miktarı analiz edilerek gereksiz malzeme tüketimi önlenir; maliyet optimizasyonu sağlanır. - Sac Kullanım Oranı ve Blank Optimizasyonu:

Minimum firesiz üretim için optimum açınım şekli belirlenir. Sac yerleşimi ve sac kullanım oranı hesaplanır. - Proses ve Pres Seçimi:

Parçanın üretimi için en uygun proses yöntemi (ör. derin çekme, sıcak şekillendirme) ve optimum pres tipi/kapasitesi belirlenir. - Tek Vuruş Üretim Stratejisi:

Parçanın tekli veya simetrik (Right-Left / Left-Front) olarak basım durumu analiz edilir; üretim maliyetine ve proses akışına etkisi değerlendirilir. - Tahmini Kuvvet Hesaplaması:

Şekillendirme sırasında gerekli olacak pres kuvvetleri ve operasyonel yükler öngörülür. Bu sayede ekipman seçiminde hata riski minimuma indirilir. - Teknik Raporlama:

Tüm fizibilite sonuçları detaylı teknik raporlar halinde sunulur; görseller, grafikler ve önerilerle birlikte.

Mühendislik Yaklaşımı:

Bu analizler, üretim öncesi dönemde potansiyel üretim sorunlarını öngörerek optimum operasyon sayısı, pres kuvvetleri ve proses parametrelerinin netleştirilmesini sağlar. Doğru fizibilite, sahada sıfır hata yaklaşımının en güçlü adımıdır.

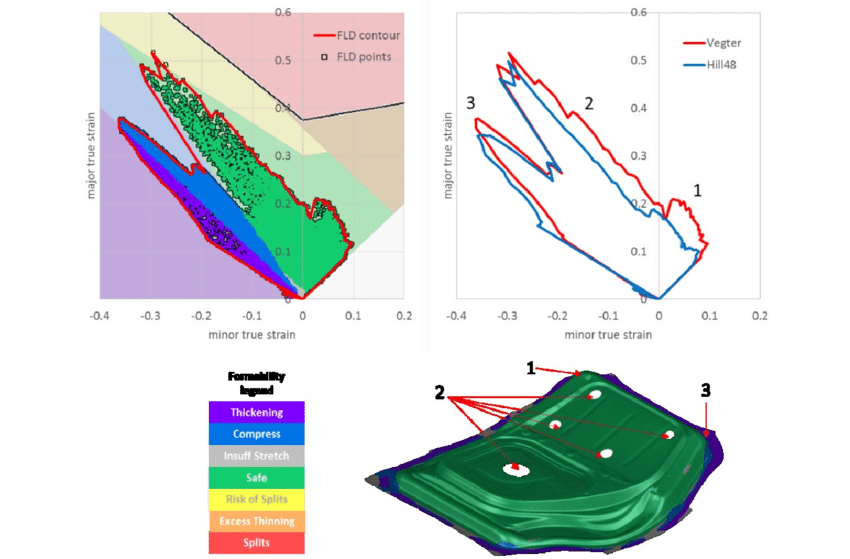

Formabilite: Sac Metalin Mühendislik Kimliği

Formabilite, sac metal şekillendirme süreçlerinde parçanın şekil alma kapasitesini belirleyen temel parametrelerden biridir. En basit tanımıyla; bir sacın çatlamadan, yırtılmadan ve kusur oluşturmadan plastik deformasyon geçirme yeteneğidir. Ancak mühendislik açısından bu kavram, yalnızca uzama kapasitesiyle sınırlı değildir; malzemenin tüm mekanik davranışlarının bir bütünü olarak değerlendirilir.

Formabiliteyi Belirleyen Anahtar Parametreler:

- Akma Eğrisi (Flow Curve):

Sacın plastik deformasyon sırasında gösterdiği gerilim-gerinim ilişkisini tanımlar. Bu eğri, sacın şekillenebilirliğinin temel referansıdır. - n-Değeri (Üniform Uzama Kapasitesi):

Malzemenin şekillendirme sırasında mukavemet artışını ve dolayısıyla deformasyon kabiliyetini gösterir. Yüksek n-değeri, daha iyi formabilite anlamına gelir. - Anizotropi Katsayıları (r-L Değerleri):

Sacın farklı yönlerdeki şekil alma kapasitesini tanımlar. Özellikle r0, r45 ve r90 değerleri üzerinden sacın yönsel mukavemeti analiz edilir. - Şekillendirme Limiti Eğrisi (FLC):

Malzemenin maksimum şekillendirme sınırlarını belirler. Bu eğri, hangi bölgelerde yırtılma riski olduğunu göstererek mühendislik simülasyonlarının en kritik çıktılarından biridir. - Elastisite Modülü ve Springback İlişkisi:

Sacın elastik davranışı, özellikle alüminyum gibi malzemelerde geri yaylanma etkisini doğrudan belirler.

Formabilitenin Mühendislikteki Rolü:

- Parça Tasarımı:

Yüksek formabilite, daha kompleks geometrilerin daha az kusurla üretilmesine imkan tanır. - Kalıp Tasarımı ve Proses Geliştirme:

Formabilite sınırları göz önüne alınarak kalıp tasarımında gerekli önlemler (radyus büyütme, geçiş bölgeleri iyileştirme) alınır. - Malzeme Seçimi:

Üretim hedeflerine ve parça geometrisine uygun en iyi malzeme seçimi formabilite değerleri doğrultusunda yapılır. - Simülasyon ve Risk Yönetimi:

Formabilite verileri, simülasyonların ana girdi parametresidir. Doğru formabilite modeli, dijital doğruluk oranını doğrudan etkiler.

Mühendislik Yaklaşımı:

Formabilite, yalnızca bir malzeme parametresi değil, üretimin başarısını belirleyen stratejik bir unsurdur. Doğru formabilite analizi olmadan, başarılı bir üretim süreci kurgulamak mümkün değildir.

Formabilite Problemlerinde Çözüm: Proposal Data ve İyileştirme Önerileri

Sac metal şekillendirme süreçlerinde yaşanan formabilite problemleri, üretim hattında aksamalara, maliyet artışlarına ve kalite kayıplarına yol açabilir. Özellikle karmaşık geometrilere sahip parçalar, proses sırasında çeşitli riskler taşır: yırtılma, buruşma, geri yaylanma vb.

Bu tür problemlerle karşılaşıldığında Proposal Data yaklaşımı; mevcut süreci iyileştirmek için en etkili çözümdür.

Formabilite problemlerine çözüm üretirken şu adımları izliyoruz:

- Mevcut analiz ve proses yollarının detaylı incelenmesi

- Kritik risk bölgelerinin tespiti

- Alternatif çözüm önerilerinin geliştirilmesi

- Proposal Data oluşturularak iyileştirme tavsiyelerinin sunulması

Proposal Data İçeriği

Proposal Data kapsamında şu teknik iyileştirmeler önerilir:

- Malzeme seçiminde öneriler

- Geometrik revizyon önerileri:

- Radyüs büyütülmesi

- Flanş yüksekliğinin düşürülmesi

- 3-köşe radyüs optimizasyonu

- Duvar açılarının artırılması

- Kritik bölgelerde malzeme akışının iyileştirilmesi

- …

- CAE doğrulamaları: Simülasyon sonuçlarının gerçek üretim verileriyle kıyaslanması ve analizlerin güvenilirliğinin teyidi.

Analiz ve Optimizasyon: Sürekli İyileştirmenin Temel Taşı

Fizibilite ve simülasyon aşamalarından elde edilen veriler, yalnızca bir başlangıçtır. Analiz ve optimizasyon aşaması ise bu verilerin detaylı incelenerek iyileştirme ve sürdürülebilir kalite sağlanması için kritik rol oynar. Bu süreçte temel amaç; parça ve prosesin üretim sırasında en iyi performansı göstermesini sağlamak ve potansiyel hataları minimuma indirmektir.

Analiz Sürecinin Temel Adımları:

- Kritik Alanların İncelenmesi:

Simülasyon verileri üzerinden yüksek riskli bölgeler (örneğin yırtılma, buruşma, incelme eğilimleri) detaylı analiz edilir. - Formabilite Optimizasyonu:

Sorunlu bölgeler için pot kuvveti ve süzdürme kuvvetinin optimizasyonu, blank tasarımı ve yerleşiminde iyileştirmeler parça geometrisi revizyonu, kalıp geometrisi revizyonu gibi mühendislik çözümleri geliştirilir. - Proses İyileştirme:

Yağlama stratejileri, pres parametreleri ve operasyonel adımlar yeniden değerlendirilerek optimum üretim koşulları oluşturulur. - Geri Yaylanma (Springback) Telafisi:

Özellikle yüksek dayanımlı çelik ve alüminyum gibi malzemelerde geri yaylanma davranışı kontrol edilerek telafi stratejileri uygulanır. - Pres Kuvveti ve Enerji Analizi:

Üretim sırasında presin maruz kalacağı kuvvetler optimize edilerek ekipman ve operasyon güvenliği sağlanır.

Teknik Raporlama:

Tüm analiz ve optimizasyon süreci sonunda;

- Gerinim haritaları

- Kuvvet hesapları

- Problem çözüm önerileri

- Nihai proses parametreleri

gibi çıktılar içeren kapsamlı teknik raporlar hazırlanır. Bu raporlar hem mühendislik hem de üretim ekipleri için yol haritası niteliğindedir.

Mühendislik Yaklaşımı:

Doğru analiz ve optimizasyon süreçleri, yalnızca tek bir parçanın üretimini değil, tüm seri üretim döngüsünün istikrarını ve maliyet verimliliğini güvence altına alır. Bu süreç; mühendislik disiplini ve dijital doğrulamanın birleşimiyle, sürdürülebilir kalite yönetiminin temelini oluşturur.