“FLC: Sac Metal Şekillendirmede Gerçek Sınır mı, Yorum Aracı mı?”

“Bir sac parçası hangi noktada yırtılır? Üretimden önce bunu öngörmek, maliyet ve zaman kazandırır. İşte FLC bu noktada devreye giriyor.”

Sac metal şekillendirme süreçlerinde, mühendislerin elindeki en temel araçlardan biri olan FLC (Forming Limit Curve), genellikle sürecin nihai hakemi gibi değerlendirilir. Ancak bu eğri, her ne kadar şekillendirilebilirlik açısından kritik bir sınırı temsil etse de, üretim sahasında yaşanan gerçekliklerin çok küçük bir kesitini yansıtır.

Bu yazı, FLC’nin yalnızca teknik tanımıyla sınırlı kalmaz; aynı zamanda bu eğrinin üretim koşullarındaki geçerliliğini, sınırlılıklarını ve mühendislik karar süreçlerindeki yerini bütünsel bir bakış açısıyla ele alır.

- FLC Nedir? (Temel Tanım ve Bağlam)

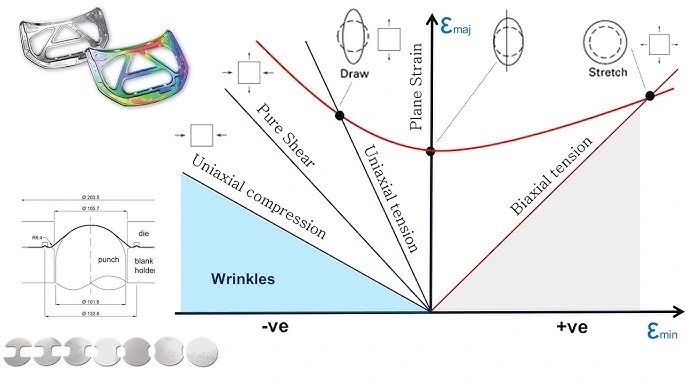

Forming Limit Curve, sac metalin iki eksenli düzlemde (major-minor strain) hangi deformasyon kombinasyonlarında çatlamaya geçtiğini gösteren sınır eğrisidir. Genellikle gerinim-çekme diyagramı üzerinde çizilen bu eğri, malzemenin şekillendirme toleranslarının bir haritası gibi değerlendirilir.

FLC’nin Temel Parametreleri:

Major Strain (ε₁): Malzemenin ana gerinim yönündeki deformasyonu

Minor Strain (ε₂): Yan yöndeki deformasyon

FLC0: En yüksek çatlama riski bölgesindeki gerinim değeri (çoğu zaman karşılaştırma referansıdır)

FLC, başlangıçta sadece çatlama davranışını ifade ederken, zamanla üretim mühendisleri için kırmızı-yeşil alanların temel referansına dönüşmüştür.

📌 Mühendislik Vurgusu: FLC, malzeme davranışının sınırlarını gösterse de, bu sınırlar statik değil, koşullara bağlıdır. Mühendislik burada, bu sınırların hangi durumlarda geçerli olacağını yorumlamakla başlar.

- FLC Nasıl Belirlenir? (Deneysel Yöntem ve Ölçüm Teknolojisi)

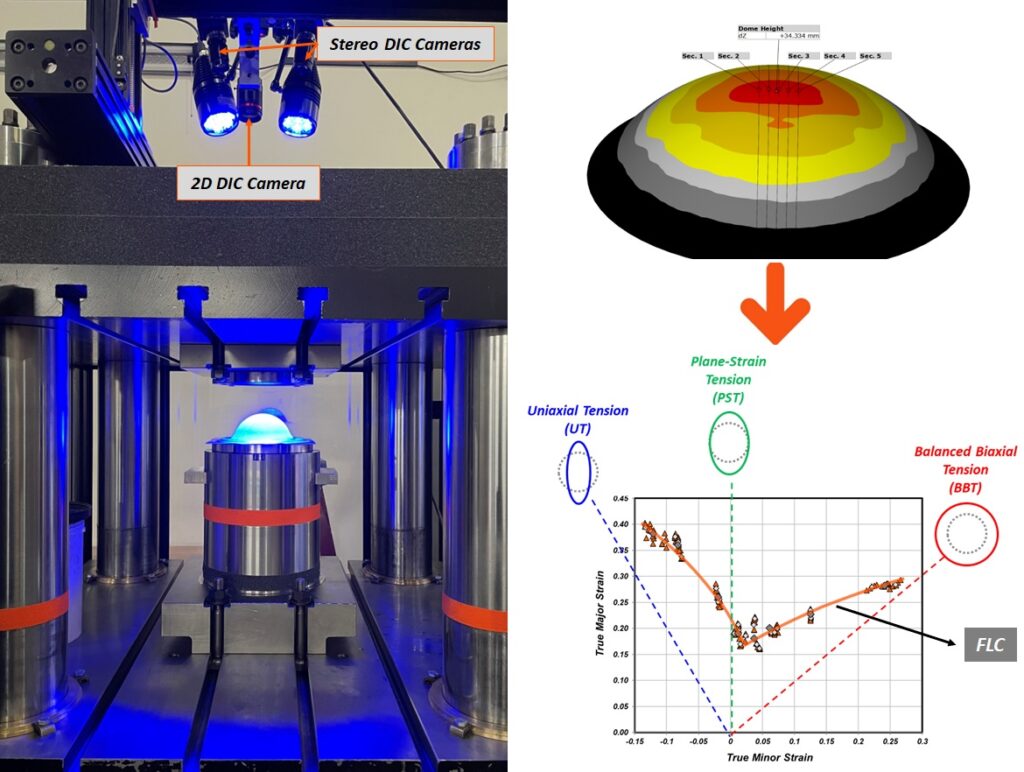

FLC belirleme süreci oldukça teknik ve hassas bir dizi deneysel aşamaya dayanır. ISO 12004 standardı bu yöntemi detaylı olarak tanımlar.

Aşamalar:

Numune Hazırlığı:

Farklı genişliklerde (örneğin: %0, %25, %50, %75, %100) çekme-darbe numuneleri

Malzeme yüzeyine raster (kareli) markalama

Şekillendirme İşlemi:

Genellikle hemisferik (yarım küre) başlıklı zımba ile şekillendirme

Tek eksenli çekme → iki eksenli genişletme yönlerinde deformasyon yaratılır

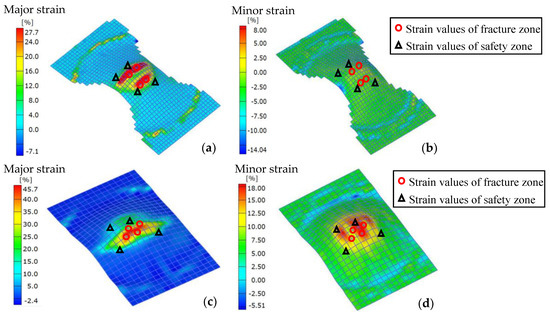

Optik Ölçüm:

ARAMIS veya diğer DIC sistemleri ile deformasyon alanı haritalanır

Çatlak oluşmadan önceki en son kararlı şekil değişimi noktaları kayıt altına alınır

Veri Analizi:

Çatlamış ve çatlamamış bölgeler ayrıştırılır

Majör ve minör gerinim verileri eğriye dönüştürülür

📌 Mühendislik Kapsamı: Deneysel FLC ölçüm süreci sadece bir test prosedürü değildir; malzemenin üretime ne kadar uygun olduğunu gösteren bir mühendislik filtresidir.

Ölçüm Duyarlılığı:

FLC deneyleri sırasında hata payı, optik sistem çözünürlüğü, malzeme yüzeyi homojenliği ve zımba ilerleme hızı gibi parametrelerden etkilenebilir. Bu nedenle sonuçlar her zaman bağlam içinde yorumlanmalıdır.

📌 Mühendislik Notu: İyi bir mühendis, ölçümden gelen veriyi olduğu gibi değil, sistemin tüm koşullarıyla birlikte değerlendirir.

- Sahadaki Gerçek: FLC Her Şeyi Söyler mi?

Laboratuvar ortamında elde edilen FLC eğrileri, kontrol altında ve sabit parametrelerle oluşturulur. Ancak üretim sahasında bu kontrol çoğu zaman mümkün değildir.

Üretimde FLC’yi Etkileyen Temel Faktörler:

Parametre Etki Mekanizması

Yağlama Sürtünme katsayısını değiştirir → gerinim dağılımı kayar

Sıcaklık Akma dayanımını etkiler → malzeme daha erken akabilir

Malzeme Lot Farkı Akma noktası, n-değeri gibi parametreler değişebilir

Kalıp Esnekliği Gerçek zımba-matriks geometrisi sapabilir

Blank Holder Kuvveti Malzeme akış yönünü ve gerilim durumunu etkiler

Proses Varyasyonu Operatör bağımlılığı, pres ayar farklılıkları vs.

📌 Mühendislik Etkisi: Proses mühendisliği, FLC’yi sabit bir çizgi olarak değil; üretim değişkenlerine göre eğilip bükülen dinamik bir sınır olarak görmelidir.

- Simülasyon ve FLC: İyi Bir Takım mı?

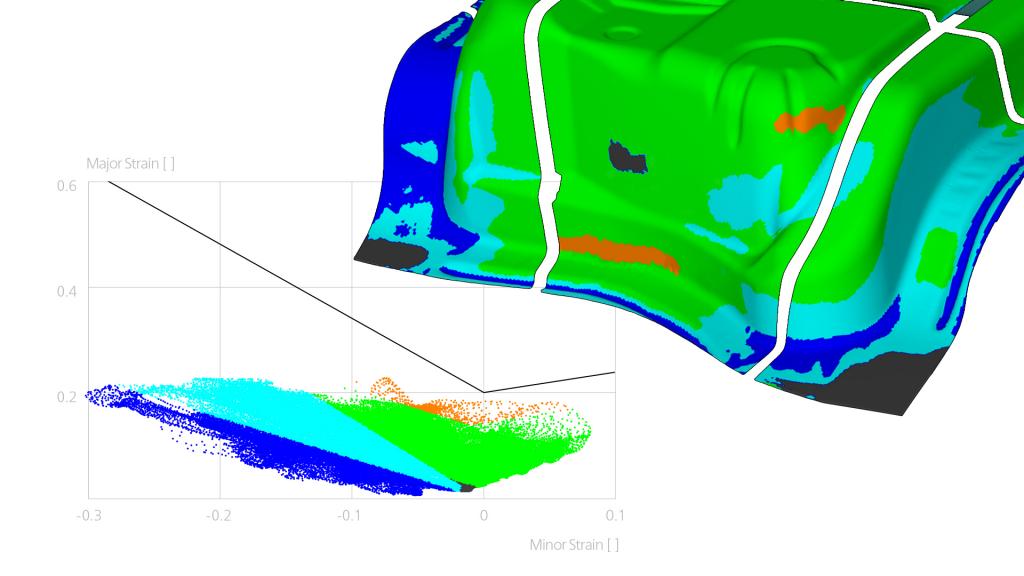

CAE simülasyonlarında FLC, şekillendirilebilirlik analizi için vazgeçilmezdir. Ancak doğru kullanılmadığında simülasyonun rehber değil, tuzak haline gelmesine yol açabilir.

FLC’nin Simülasyondaki Rolü:

Crack Prediction: FLC altında kalan bölgeler → güvenli

Critical Zones: Eğriye yakın bölgeler → dikkatli izlenmeli

Ancak yazılımın sunduğu renkli “crash forming” görüntüsü, mühendislik gerçekliğini her zaman yansıtmaz. Saha verisiyle kalibre edilmemiş FLC kullanımı, hatalı karar riskini artırır.

✅ İdeal yaklaşım: Malzeme test verisiyle kalibre edilmiş FLC eğrisi + saha validasyonu + proses bilinçli yorumlama

📌 Mühendislik Katkısı: Simülasyon yazılımı ne kadar güçlü olursa olsun, doğru başlangıç verisi ve sahaya uygun kalibrasyon yoksa, o yazılım mühendislik değil sadece grafik üretir.

- Mühendislik Perspektifi: FLC Nasıl Kullanılmalı?

FLC’yi etkili şekilde kullanmak için şu üç ilkeye dikkat edilmelidir:

Yorumlayarak Kullan: FLC bir karar aracı değil, değerlendirme referansıdır. Bağlamla birlikte düşün.

Sistemin Parçası Olarak Kullan: Yaylanma, kırışma, elastik deformasyon, yüzey kalitesi gibi diğer çıktılarla birlikte değerlendir.

Sürekli Güncelle: Malzeme lotları, proses koşulları değiştikçe FLC eğrisini tekrar test et.

📌 Mühendislik Rolü: Mühendisin görevi, veriyi okumak değil, veriyi sistemin tamamında anlamlandırmaktır.

Kötü yorumlanan doğru veri, hatalı kararlara yol açar.

6. Sonuç: FLC Ne Zaman Yararlı, Ne Zaman Yetersizdir?

FLC, sac metal şekillendirme sürecinin temel yapı taşlarından biridir ve formability analizinin merkezinde yer alır. Ancak bu eğri, yalnızca çatlama eğilimini tanımlar. Yaylanma, kırışma, yüzey kusurları veya kalıp sapmaları gibi diğer kalite kriterleri için doğrudan bilgi vermez.

FLC yanıltıcı değildir, fakat tek başına yeterli değildir. Bu nedenle, mühendislik uygulamalarında FLC’yi bir “sinyal kaynağı” olarak kullanmak ve proses robustluğuyla birlikte değerlendirmek gerekir.

📌 Mühendislik Özeti: FLC, şekillendirilebilirlik analizi için güçlü ve vazgeçilmez bir araçtır. Ancak bu gücü anlamlı kılan şey; onu kullanan mühendisin analiz becerisi, saha bilgisi ve proses değişkenlerini hesaba katabilme yeteneğidir.

Kaynaklar

ISO 12004 Standardı

Sac Metal Şekillendirme Eğitimi – Mühendislik Eğitim Notları

“Advanced Methods in Sheet Metal Forming” – CIRP Journal of Material Processing Technology

Eren, M. & Altan, T. (2020). Formability Analysis in Sheet Metal Forming. Journal of Manufacturing Science.

FLC & DIC Applications in Industry – AutoForm Tech Papers

Yorum bırakın