Giris: Simulasyon sonucunda her sey “green” gosteriyor, ama sahaya gidince parca catliyor mu? Bu sorunun cevabi genellikle “robustluk” kavraminda gizlidir. Nominal analizlerle prosesin sadece ideal kosullarda nasil calistigi gorulur. Oysa gercek uretim sartlari her zaman degiskenlik icerir: farkli malzeme lotlari, farkli yaglayicilar, farkli presler, farkli operatorler…

Nedir Bu Robustluk? Robustluk, bir prosesin bu degiskenliklere ragmen “calisir” kalabilmesidir. Yani proses, sadece bir tek malzeme datasiyla degil, onun etrafindaki varyasyonlarla da guvenli sonuc vermelidir.

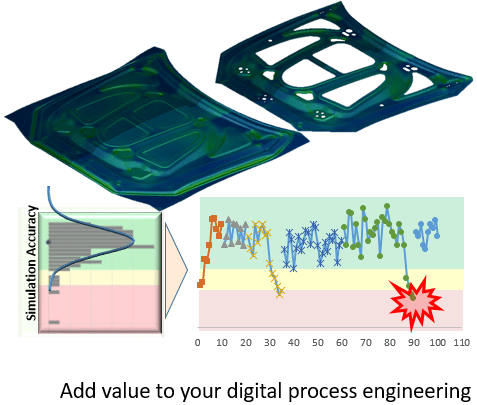

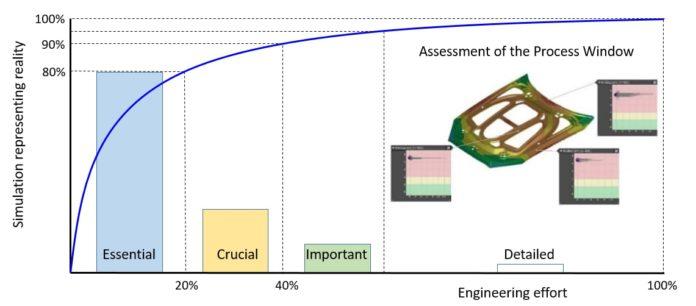

Simulasyonda Robustluk Ne Anlama Gelir? AutoForm gibi yazilimlarda robustluk analizi, secilen parametrelerde (ornegin n-degeri, r-orani, surtunme, yaylanma, malzeme kalinligi vs.) belirli varyasyonlar tanimlayarak coklu senaryo uzerinden calistirilir. Bu senaryolarin sonucunda, her cikti (strain, thinning, force, springback) icin bir dagilim (scatter) elde edilir. Boylece prosesin hangi kosullarda hala “guvenli” kaldigi belirlenir.

Mühendislik Rolü: Robustluk, klasik simulasyonun otesine gecerek, bir prosesin sahadaki degiskenligine ne kadar dayanikli oldugunu gosterir. Mühendise, yalnizca ideal kosullarda degil, gercek kosullarda da guvenli tasarim yapma yetisi kazandirir.

Robustluk Ne Icin Kullanilir? Robustluk analizi hem varyasyonlara bagli riskleri onceden gormek hem de surecin hangi parametrelerle daha az sapma gosterecegini tespit etmek icin kullanilir. Yani robustluk, yalnizca “durumu anlamak” degil, ayni zamanda “sureci optimize etmek” icin bir karar destek sistemidir. Bu yonden hem onleyici hem de duzenleyici bir arac rolundedir.

Mühendislik Kapsamı: Robustluk analizleri sadece malzeme degil; kalip sertligi, pres profili, surtunme degisimi, sac kalinligi, strain path, yaylanma gibi farkli parametreleri de kapsayabilir. Bu da onu en kapsamli onleyici degerlendirme yontemi yapar.

Neden Nominal Analiz Yetmez?

- Simulasyonda kullandigin malzeme datasiyla uretimdeki bobin birebir tutmayabilir

- Surtunme, sicaklik, yaglama degisebilir

- Pres hizi farklilik gosterir

- Anizotropi farki strain yolunu degistirir

Nominal analiz bunlari gormez. Tek bir senaryo, tek bir cevap verir. Ama prosesin gercek hayatta “guvenli” olmasi icin, o cevabin etrafindaki tum sapmalarda da dogru kalmasi gerekir.

Mühendislik Katkısı: Dogru uygulanan robustluk analizi ile, hem analiz tekrarlari azalir hem de sahadaki deneme-sapma surecleri minimuma iner. Bu, toplam tasarim/uretme/deneme donemini kisaltir.

- Malzeme Lot Varyasyonu ve Kalite Sapmasi: Robustluk analizi, farkli lotlarin strain haritalari uzerindeki etkisini gormek icin ideal yontemdir. Malzeme datasindaki r veya n varyasyonu, formability’yi nasil etkiler?

- Surtunme Sabiti ve Yuzey Degiskenligi: Gercek kalipta zamanla degisen surtunme, nominal analizde sabit alinirsa nasil yaniltir? Robust analiz bunu dinamik olarak yansitabilir.

- Pres Profili Varyasyonu: Servo preslerdeki hiz-farkli vuruslar, strain path’i nasil degistirir? Varyasyon senaryolarinda bu farki gormek kritik.

Mühendislik Vurgusu: Mesele, bir senaryoda “yesil” sonuc almak degil; farkli kosullarda da sinirin asilmadigi guvenli bir alan yaratmaktir. Yani mesele “analiz” degil, “guvenilirlik” uretmektir.

Robustluk Neden Surecleri Kisaltir?

- Simulasyon tekrar ihtiyacini azaltir

- Tryout sayisini azaltir

- Kalip revizyon ihtiyacini azaltir

- Devreye alma surecini kisaltir

Mühendislik Notu: Robust analiz icin nominal analiz oncesi ekstra bir islem degil; nominal analiz sonrasi dogru bir derinlestirme olarak dusunulmelidir. Ayrica, variational analiz altyapisi olan yazilimlarda uygulanmasi oldukca pratiktir. Ayrica, robustluk analizi sonrasinda dagilim incelenerek, hangi parametrelerin sonuca daha az duyarlilik gosterdigi belirlenebilir. Bu da surecin guvenli parametre araliginda optimize edilmesini saglar.

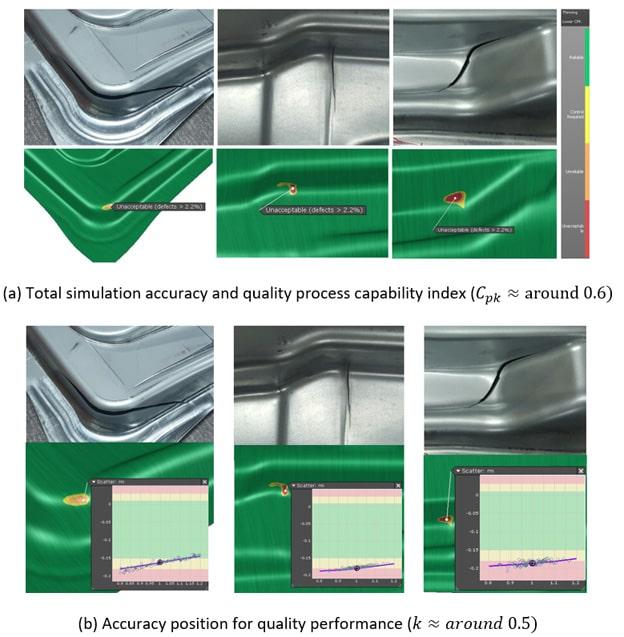

Kalite Indeksi Uygulama Notu:

- Cp: dagilim genisligi, Cpk: dagilimin hedeften uzakligi, k: ortalamanin hedeften uzakligi

- Mühendis, analiz sonucu sadece gözle degil bu sayisal indekslerle de degerlendirmeli

Mühendislik Sonucu: Simulasyon yapmak artik yeterli degil. Simulasyonun sahayla uyumlu olmasi ve uretimdeki degiskenlikleri tolere etmesi gerekiyor. Bunun yolu da robust analizlerden geciyor. Mesele “green” gorunmek degil, “guvenli aralikta” kalmak.

- Lee, I. (2021). The Robust Engineered Model (REM), AutoForm Blog. https://formingworld.com/korea-robustness/

- AutoForm Engineering. AutoForm Accuracy Footprint: Defining Simulation Reliability Metrics. https://formingworld.com/autoform-accuracy-footprint/

- ISO 9001:2015. Quality management systems — Requirements (Risk-Based Thinking)

- Altan, T. et al. (2002). Sheet Metal Forming: Processes and Applications, ASM International.

- Wagoner, R.H., & Chenot, J.L. (2001). Metal Forming Analysis, Cambridge University Press.

- Kleiner, M. et al. (2003). Designing Robust Stamping Processes – A Quality Engineering Approach, CIRP Annals.

- Gosh, A., & Malik, S. (1985). Friction and Lubrication in Metal Forming, Marcel Dekker.

Yorum bırakın