“Küçük farkındalık, stratejik kazançtır.”

Giriş

Sac şekillendirme süreçlerinde geometrik detaylar çoğu zaman yalnızca tasarım estetiği açısından değerlendirilse de, mühendislik perspektifinden bakıldığında eğrilik (curvature) gibi detaylar üretim başarısı ve maliyeti sessizce ama doğrudan etkiler. Bu makalede, eğriliğin maliyet üzerindeki teknik etkileri ele alınacaktır.

Peki, parça veya kalıp yüzeyindeki fark edilmeyen bir eğrilik detayı, sürecin doğruluğunu ne kadar sekteye uğratır ve size zaman ile maliyet açısından nasıl geri döner?

Mühendislik Rolü

Eğrilik, yalnızca estetik bir yüzey tanımı değildir; üretim fizikleri açısından gerilme yönlenmesi, elastik deformasyon davranışı, kalıp temas kalitesi, akış istikrarı ve sac dayanımı gibi birçok parametreye doğrudan etki eder.

Mühendislik açısından bakıldığında, eğrilik bilgisi:

- Simülasyon modellemesinde eğrilik, mesh hassasiyeti ve temas bölgelerinin tanımında yönlendirici veri sağlar.

- Eğrilik sürekliliği, gerilme dağılımının doğru modellenmesini ve analiz çıktılarının sahaya daha yakın olmasını sağlar.

- Springback tahminleri, özellikle küçük yarıçaplı bölgelerde eğrilik doğruluğuna yüksek oranda bağlıdır.

- Kalıba ilk parça uyumu, eğrilik geçişlerinin netliği sayesinde daha doğru ve hızlı alıştırma için avantaj sağlar.

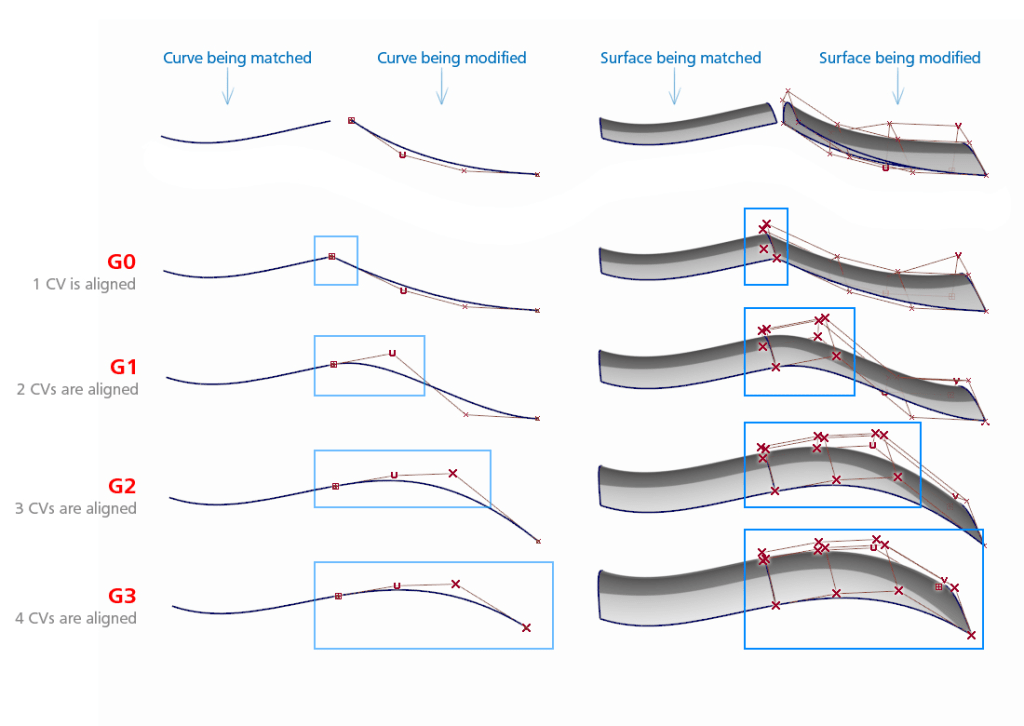

Eğrilik Sürekliliği (G0–G1–G2–G3) Perspektifi

*Not: “Her parça geometrisinde veya kalıp yüzeyinde G2 ya da G3 süreklilik sağlamak her zaman mümkün ya da gerekli değildir. Üretim yöntemleri, tasarım toleransları ve şekillendirme gereksinimleri, bazı durumlarda G0 veya G1 sürekliliği kabul edilebilir kılar.”

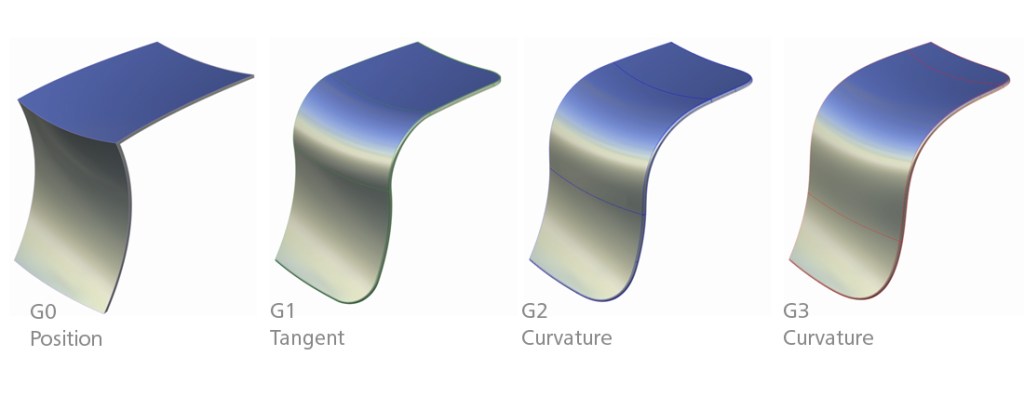

Sac metal parçaların yüzey sürekliliği yalnızca estetik değil, aynı zamanda üretim kalitesi ve mühendislik kararlılığı açısından da kritik öneme sahiptir. Özellikle kalıp geçiş bölgelerinde veya parça kenarlarında oluşan süreksizlikler, yaylanma ve gerilim birikmeleri gibi sorunlara yol açabilir. Bu noktada, eğrilik sürekliliği kavramı devreye girer:

- G0 (Pozisyon Sürekliliği): İki yüzey geometrik olarak birbirine değse bile yönelimi keskindir. Sac akışında keskin geçişe neden olur; kırılma veya iz problemi riski yüksektir.

- G1 (Tanjant Sürekliliği): Yüzeyler hem değmekte hem de ortak bir teğet doğrultusunda buluşmaktadır. Akış yönü kararlıdır, ancak eğrilik geçişi ani olabilir.

- G2 (Eğrilik Sürekliliği): Yüzey geçişleri hem teğet hem de eğrilik açısından pürüzsüzdür. Yaylanma öngörülebilir olur, yüzey izleri minimize edilir.

- G3 (Jerk Sürekliliği): Eğrilik değişiminin hızı da süreklidir. Özellikle Class-A yüzeylerde, maksimum yüzey kalitesi için tercih edilir.

Şekillendirme mühendisliği açısından G2 sürekliliği, kalite-maliyet optimizasyonu için çoğu zaman yeterli ve dengeli çözümdür.

Gerçek uygulamalarda G0–G1 geçişleri, trim hattı yakınlarında yaylanma sapmalarına ve yüzeyde iz oluşumuna neden olabilir. Bu nedenle G2 sürekliliği, sadece Class-A değil, tüm yüksek hassasiyetli bölgeler için önerilir.

Şekillendirme Süreçlerinde Eğriliğin Etkileri: Peki Ya Sizin Süreciniz?

“Parçanızdaki küçük bir eğrilik, tüm üretim dengenizi nasıl bozabilir?”

Şekillendirme süreci içinde gözle fark edilmeyen eğrilik detayları, yaylanma davranışından kadar birçok teknik sonucu doğrudan etkileyebilir. Aşağıda bu etkileri ve maliyetlere yansımasını başlıklar altında inceliyoruz…

1. Eğrilik ve Kalıp Teması

Küçük yarıçaplı bölgelerde sac yüzeyin kalıba düzgün oturmaması, lokal gerilme birikmelerine ve kırılma riskine yol açar. Bu da daha karmaşık kalıp tasarımlarını ve ilave kalıp modifikasyonlarını gerektirir.

Maliyet Etkisi: Kalıp üretim süresi ve tekrar işleme maliyetleri artar.

2. Yaylanma (Springback) Artışı ve Düzeltme Gerekleri

Düşük eğrilik yarıçapları, yüksek elastik geri dönüşe (springback) sebep olur. Bu durum, geometrik toleranslardan sapmaya ve üretimde düzeltme ihtiyacına yol açar.

Maliyet Etkisi:

- Yay düzeltme operasyonları

- Progresif kalıpta düzeltme adımları

- Ek simülasyon iterasyonları ve deneme kalıpları

3. Sac Akışı ve Malzeme Yoğunluğu

Yüksek eğrilik bölgelerinde sac, kalıp boyunca düzgün akmakta zorlanır. Bu da lokal incelmeler (thinning) ve yırtılmalar gibi riskleri artırır.

Maliyet Etkisi:

- Fire oranı artışı

- Sac kesim alanının genişletilmesi (malzeme sarfiyatı)

4. Simülasyon Performansı ve Doğruluk

Eğrilik, deformasyon bölgelerinde hassas çözünürlük gerektirir. Düşük çözünürlüklü mesh ile yapılan simülasyonlar, bu bölgelerde doğruluk kaybına neden olur.

Maliyet Etkisi:

- Gereksiz iterasyonlar

- Simülasyon-sonuç uyumsuzluğu ve sapmalar

5. Deneme Sayısı ve Süreç Geliştirme

Yüksek eğrilikli parçalar daha fazla kalıp denemesi (try-out) gerektirir. Proses parametreleriyle doğru formu bulmak zorlaşır.

Maliyet Etkisi:

- Süreç mühendisliği süresi uzar

- Prototip kalıp maliyetleri yükselir

6. Yüzey Kalitesi ve Görsel İzler

Düşük eğrilik sürekliliği (G0–G1), özellikle Class-A yüzeylerde ışık yansıması sorunlarına ve yüzey kalitesinin düşmesine neden olabilir.

Maliyet Etkisi:

- Sonradan polisaj, taşlama veya ikinci operasyon ihtiyacı

- Parça sınıf düşüşü ve müşteri ret oranı artışı

Yaklaşım

Bir mühendislik projesinde eğriliği sadece yüzey tanımı olarak değil, şekillendirilebilirlik verisi olarak ele almak gerekir. CAE araçlarıyla bu veriyi erken teşhis etmek, üretim kayıplarını daha tasarım aşamasında önleyebilir.

Tasarım İlkesi:

“Eğrilik düşükse yaylanma düşük, hata ve maliyet değişkeni de fark yaratır.”

Sonuç ve Katkı

Eğrilik; kalite, zaman ve maliyet üzerinde çok boyutlu etki yaratan kritik bir geometrik parametredir.

Bu nedenle mühendislik ekipleri, eğrilik analizi ve yüzey karakterizasyonu gibi verileri süreç başlangıcında değerlendirmelidir.

Kendi sürecinizde eğrilik sürekliliği analizi yapıyor musunuz? AutoForm, DynaForm veya CATIA üzerinde bu kriterleri nasıl izlediğinizi bizimle paylaşın.

Mühendislik Notu

CAE yazılımlarında eğrilik, hem geometrik filtreleme hem de risk bölgeleri tanımlama için doğrudan kullanılabilir.

Özellikle:

- Springback risk alanı renk skalaları

- Thinning haritaları

- Mesh kalitesi dağılımı

gibi çıktılarda eğrilik enformasyonu kritik rol oynar.

Kaynaklar

- AutoForm Engineering GmbH – Formability and Springback Analysis in Sheet Metal Forming

https://www.autoform.com/en/solutions/forming/ - Altan, T., Ngaile, G., Shen, G. (2005). Cold and Hot Forging: Fundamentals and Applications. ASM International.

- Wang, C. T., et al. (2012). Effect of Die Geometry on Springback in Sheet Metal Forming. Journal of Materials Processing Technology, 212(6), 1283–1292.

- Livatyali, H., & Tekkaya, A. E. (1997). Springback Simulation in Bending of Sheet Metals. CIRP Annals.

- Behrens, B.-A., et al. (2011). Numerical Analysis of Sheet Metal Forming with Emphasis on Springback Prediction. Procedia Engineering, 10, 3378–3383.

- AutoForm Knowledge Base – Influence of Curvature on Drawability and Quality Indicators

(Eğrilik, malzeme akışı ve kalıp teması üzerine uygulama notları) - https://mteform.blog/ – Sac Metal Şekillendirme Üzerine Mühendislik Yaklaşımları

(Alan uzmanları tarafından hazırlanan, sektörel içerikler ve örnek uygulamalar)

Yorum bırakın