Sac metal şekillendirme, otomotiv endüstrisinin temel taşlarından biridir. Araç gövde ve parçalarının üretiminde hem yapısal bütünlüğün hem de estetik kalitenin korunması için şekillendirme süreçleri kritik bir rol oynar. Bu süreçlerin başarısı, doğrudan formabilite kavramıyla ilişkilidir: Bir sac metalin çatlama veya kırılma olmadan hedeflenen geometrilere ulaşabilme kapasitesi.

Bugün dijital simülasyon teknolojileri, üretim öncesi riskleri en aza indirme ve kaliteyi artırma konusunda devrim yaratmıştır. Ancak bu simülasyonların başarısı, büyük ölçüde malzeme modelinin doğruluğuna bağlıdır. Yani; mühendislikte iyi bir tasarım kadar doğru malzeme kartı da sürecin kalbinde yer alır.

Formabilite Davranışının Temelleri

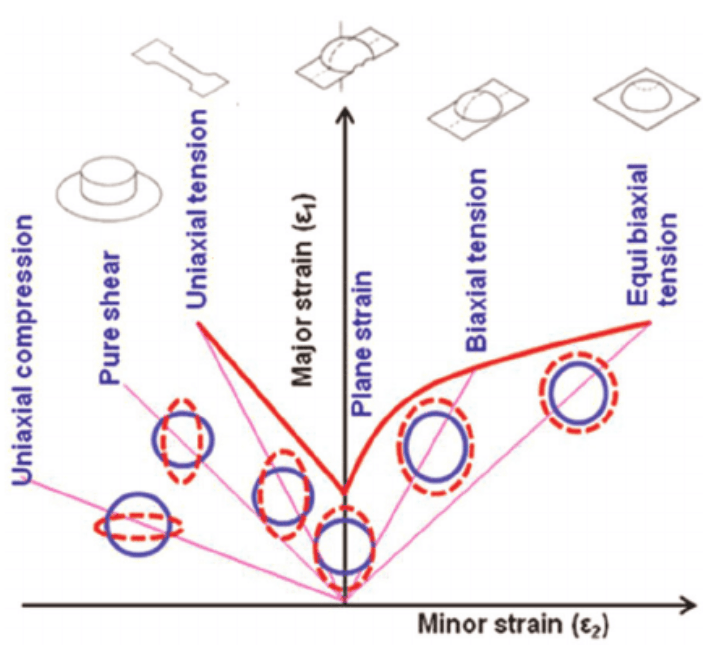

Şekillendirilebilirlik, bir malzemenin plastik deformasyona karşı gösterdiği direncin mühendislik tanımıdır. Başarılı bir şekillendirme süreci için dikkate alınması gereken anahtar parametreler şunlardır:

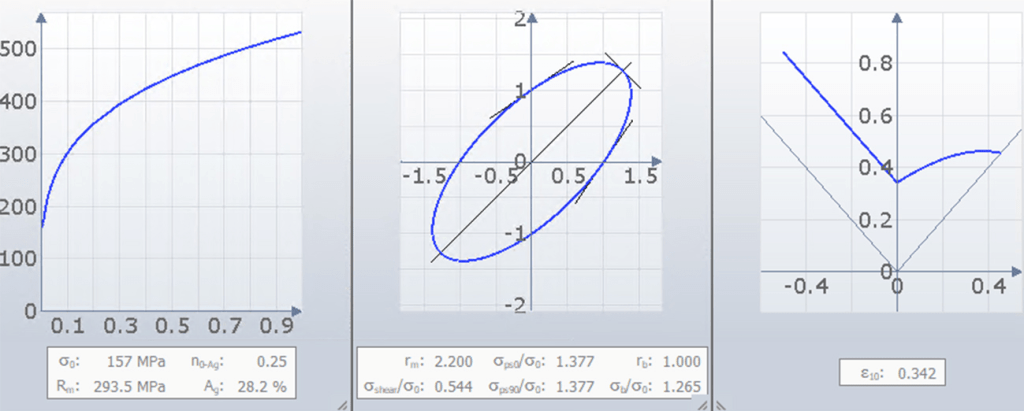

- 🔹 Akma Eğrisi (Flow Curve):Malzemenin yük altındaki davranışını gösterir; plastik deformasyon sırasında gerilim-gerinim ilişkisini tanımlar ve kalıp dolumu ile gerilim dağılımı analizlerinde kritik rol oynar.

- 🔹 Anizotropi Katsayıları (r-L değerleri):Malzemenin yönelmiş mukavemet dağılımını belirler; farklı yönlerdeki deformasyon kapasitesi ölçülür. Özellikle kompleks geometriye sahip parçalarda, yönelmiş deformasyon risklerini analiz etmek için kullanılır.

- 🔹 n-Değeri (Üniform Uzama Katsayısı):Malzemenin deformasyon esnasında sertleşme kapasitesini ifade eder. Yüksek n-değeri, derin çekme süreçlerinde daha homojen deformasyon sağlar.

- 🔹 Elastisite Modülü:Geri yaylanma (springback) analizlerinde temel parametrelerden biridir. Geri yaylanma analizlerinin en kritik girdisidir. Alüminyum ve yüksek dayanımlı çeliklerde elastikiyet etkisi fazladır; bu yüzden yüksek hassasiyetli veri şarttır.

- 🔹 Şekillendirme Limiti Eğrisi (FLC):Sac metalin maksimum şekillendirme sınırlarını belirler; kritik bölgelerdeki yırtılma riskini öngörmek için anahtar bir göstergedir. Simülasyonun güvenilirliği açısından en kritik girdilerden biridir.

Malzeme Kartları: Doğru Simülasyonun Anahtarı

CAE (Computer-Aided Engineering) yazılımlarında kullanılan malzeme kartları, simülasyonların güvenilirliği için vazgeçilmezdir. Kartlar yalnızca temel mekanik verileri değil; sürtünme katsayıları, sıcaklık etkileri ve üretim koşullarına bağlı değişkenleri de içermelidir.

🔵 Kapsam:

Bu makale, otomotiv sektöründe yaygın olarak kullanılan sac metal malzemelerin formabilite analizine ve dijital simülasyonlarda kullanılan malzeme kartlarının mühendislik açısından değerlendirilmesine odaklanmaktadır. Özellikle akma eğrisi, anizotropi katsayıları, n-değeri, elastisite modülü ve şekillendirme limiti eğrisi gibi temel parametreler üzerinde durulmuştur. Yazı, hem mühendislik ekipleri hem de CAE (Computer-Aided Engineering) uzmanları için yol gösterici bir kaynak niteliğindedir.

🔵 Rolü:

Malzeme kartları, dijital simülasyonların temel girdisi olarak, sac metal şekillendirme sürecinde hayati bir rol oynar. Doğru bir malzeme modeli, üretim hattında karşılaşılabilecek çatlama, geri yaylanma veya form hataları gibi riskleri önceden öngörmeyi sağlar. Bu nedenle, malzeme kartları yalnızca simülasyonun değil, doğrudan üretim sürecinin güvenilirliğini belirleyen en kritik bileşenlerden biridir.

🔵 Katkısı ve Önemi:

Doğru hazırlanmış malzeme kartları:

✔️ Simülasyon doğruluğunu artırır,

✔️ Prototip maliyetlerini azaltır,

✔️ Üretim sırasında beklenmedik hataları minimize eder,

✔️ Verimlilik ve kaliteyi yükseltir.

Özellikle otomotiv gibi yüksek hacimli ve kritik güvenlik gerektiren sektörlerde, malzeme kartlarının mühendislik doğruluğu, milyonlarca parçanın başarıyla üretilmesini sağlar.

Veri Kaynakları:

- Çekme, derin çekme ve delik genişletme gibi mekanik testlerden alınan deneysel veriler.

- Malzemenin doğrudan verisi mevcut değilse, fiziksel-mekanik özellikleri yakın olan muadil malzemeler tercih edilir.

Kritik Hususlar:

- Malzeme kartındaki en küçük hata bile, nihai simülasyon sonuçlarını geçersiz kılabilir.

- AutoForm gibi üst düzey simülasyon araçlarında; akma eğrisi, r-değerleri, elastisite ve FLC verileri, mukavemet ve risk analizlerini doğrudan etkiler.

- Malzeme kartları statik değil; üretim parametrelerine (örn. sıcaklık, yağlama, üretim hızı) bağlı olarak güncellenmelidir.

Mühendislik Notu:

Doğru malzeme kartı, yalnızca simülasyon başarısını artırmakla kalmaz, aynı zamanda üretimde olası hataları önceden tespit ederek maliyetleri ciddi oranda düşürür.

🔵 Sonuç:

Sac metal şekillendirme süreçlerinde başarının anahtarı, yalnızca iyi bir tasarım veya güçlü ekipman değildir; aynı zamanda malzemenin doğru modellenmesidir. Bu yazıda detaylandırılan malzeme kartı parametreleri ve mühendislik yaklaşımları, simülasyonların gerçeğe daha yakın sonuçlar vermesi için kritik bir temel sunar. Gelecekteki üretim teknolojileri ne kadar gelişirse gelişsin, doğru malzeme verisinin yeri asla değişmeyecektir.

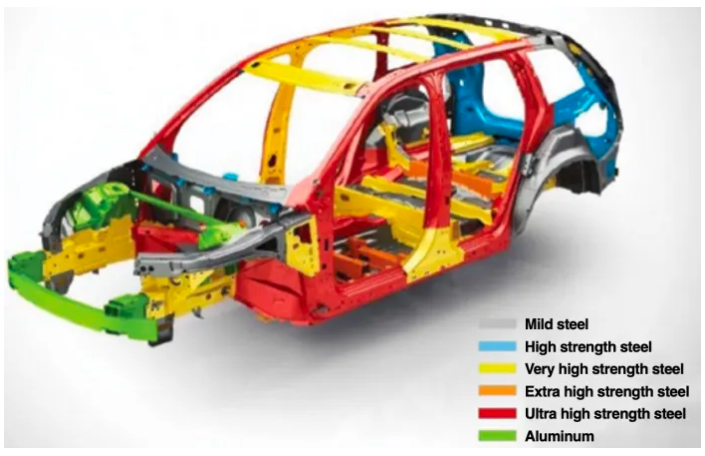

Otomotivde Kullanılan Malzemeler ve Formabilite Davranışları: Mühendislik Perspektifi

Otomotiv sektörü, hem güvenlik standartlarını sağlamak hem de hafifliği optimize etmek için farklı malzeme türlerini bir arada kullanır. Aşağıda Volvo’nun yapı kesitinden yola çıkarak yaygın kullanılan malzemeleri ve bu malzemelerin formabilite özelliklerini mühendislik açısından inceliyoruz:

1️⃣ Mild Steel (Yumuşak Çelik)

✅ Avantaj: Yüksek süneklik ve kolay şekillendirilebilirlik.

⚠️ Dezavantaj: Düşük mukavemet; darbe dayanımı sınırlıdır.

🔧 Kullanım Alanları: Kaporta sacları, iç yapı elemanları, düşük mukavemet gerektiren parçalar.

2️⃣ High Strength Steel (Yüksek Dayanımlı Çelik)

✅ Avantaj: Mukavemet ve şekillendirilebilirlik arasında iyi bir denge sağlar.

🔍 Teknik Not: Yüksek n-değeri ve iyi anizotropi katsayıları sayesinde çeşitli şekillendirme yöntemlerinde güvenilir performans sunar.

🔧 Kullanım Alanları: Şasi bileşenleri, bağlantı bölgeleri, güçlendirilmiş gövde yapıları.

3️⃣ Very High Strength Steel (Çok Yüksek Dayanımlı Çelik)

✅ Avantaj: Yüksek mukavemeti sayesinde daha ince sac kullanımı ile ağırlık azaltımı sağlar.

⚠️ Dezavantaj: Düşük şekillendirilebilirlik; süreç hassasiyeti gerektirir.

🔧 Kullanım Alanları: Darbe emici bölgeler, yüksek güvenlik gerektiren parçalar.

4️⃣ Extra High Strength Steel (Ekstra Yüksek Dayanımlı Çelik)

✅ Avantaj: 700 MPa ve üzeri akma dayanımı ile yüksek mukavemet sağlar.

⚠️ Dezavantaj: Zorlu şekillendirme; kalıp tasarımında özel mühendislik gerektirir.

🔧 Kullanım Alanları: Güvenlik kafesi, çarpışma yapıları, güçlendirilmiş çerçeveler.

5️⃣ Ultra High Strength Steel (Ultra Yüksek Dayanımlı Çelik)

✅ Avantaj: >1000 MPa akma dayanımı ile maksimum mukavemet.

⚠️ Dezavantaj: Formabilitesi oldukça sınırlıdır; genellikle sıcak şekillendirme (hot forming) ile uygulanır.

🔧 Kullanım Alanları: Yolcu koruma yapıları, A-B sütunları, marşpiyeler.

6️⃣ Aluminium (Alüminyum)

✅ Avantaj: Hafiflik ve yüksek enerji emme kapasitesi sağlar.

⚠️ Dezavantaj: Elastik geri yaylanma (springback) eğilimi yüksektir; hassas şekillendirme ve telafi mühendisliği gerektirir.

🔧 Kullanım Alanları: Kaput, kapılar, bagaj kapağı, tavan panelleri.

Genel Bakış: Günümüzde otomotiv mühendisleri, her malzeme türünün avantaj ve dezavantajlarını dikkatle değerlendirerek karma malzeme stratejileri geliştirir. Doğru malzeme seçimi, hem güvenlik hem de maliyet-performans optimizasyonu açısından kritik bir rol oynar.

Sonuç

Sac metal şekillendirme süreçlerinin başarısı, yalnızca tasarıma değil, doğru malzeme kartlarının kullanımı ve malzeme seçiminin mühendislik prensiplerine uygunluğuna bağlıdır. Özellikle otomotivde kullanılan karma malzeme yapıları, her malzeme türü için farklı risk ve avantajlar barındırır. Doğru malzeme kartları ve hassas simülasyonlar, üretimde hatasız ve sürdürülebilir kaliteyi mümkün kılar. Böylece üretim süreçlerinde güvenlik ve maliyet avantajı sağlanır.

Kaynakça

- AutoForm Engineering GmbH, Material Data & Forming Simulation Best Practices.

- Volvo Cars, Safety Report: Body Structure and Material Mix.

- J. Hu, Sheet Metal Formability Analysis, SAE Technical Paper Series.

- M. Groche, Handbook of Sheet Metal Forming Processes, Springer, 2017.

- A. Ghosh & A.K. Mallik, Manufacturing Science, Wiley Eastern Ltd., 1985.

- Marciniak, Z., Duncan, J.L., Hu, S.J., Mechanics of Sheet Metal Forming, Butterworth-Heinemann, 2002.

- DIN EN ISO 12004-2:2021, Plastik Malzemeler – Şekillendirme Sınır Diyagramlarının Belirlenmesi (FLC).

- B. Kinsey & W. Wang, Advanced High-Strength Steel Forming, JOM, 2008.

- D. Banabic, Sheet Metal Forming Processes: Constitutive Modelling and Numerical Simulation, Springer, 2010.

- K. Siegert & P. Hora, Sheet Metal Forming Simulation: Best Practice and Case Studies, Numisheet Conference Proceedings.

- TAYSAD, Otomotivde Sac Şekillendirme Teknolojileri Raporu, 2023.

#SacMetal #Formabilite #CAE #OtomotivMühendisliği #MalzemeKartı #AutoForm #YüksekDayanımlıÇelik #Alüminyum #Şekillendirme #ÜretimTeknolojisi #MTEFORM

Yorum bırakın